info@platan.ru

05 июля 2017

Теплопроводящие материалы широко применяются в радиоэлектронной промышленности для монтажа теплоотводящих или терморегистрирующих устройств. Это могут быть модули охлаждения, термоиндикаторы, теплоотводящие детали из фольги, радиаторы силовых приборов и микроконтроллеров, усилители шлейфовых проводов и др. В качестве теплопроводных материалов применяются пасты и прокладки, однако сегодня на смену им приходят новые материалы.

Теплопроводящие материалы широко применяются в радиоэлектронной промышленности для монтажа теплоотводящих или терморегистрирующих устройств. Это могут быть модули охлаждения, термоиндикаторы, теплоотводящие детали из фольги, радиаторы силовых приборов и микроконтроллеров, усилители шлейфовых проводов и др. В качестве теплопроводных материалов применяются пасты и прокладки, однако сегодня на смену им приходят новые материалы.

В теории эффективный теплоотвод зависит от баланса двух параметров: смачиваемость и проводимость материала. Общая формула выглядит так:

Q = (k/t) A dT,

где

Q – теплоотдача в Вт

k – теплороводность Вт/м-К

А – площадь (100% смачиваемость) х % смачиваемости

t - толщина

dT – температура нагретой стороны – температура холодной стороны

Выбор того или иного теплопередающего материала (подложка, лента, паста.) основан на множестве факторов: мягкость, заполняемость рельефа, толщина, адгезивные свойства, смачиваемость, эффективное термосопротивление. Но при выборе теплопроводящего материала необходимо достичь баланса трех основных параметров. Во-первых, это толщина. В большинстве случаев, чем тоньше материал, тем лучше. Однако, слишком тонкие теплопроводящие материалы имеют худшую смачиваемость, поскольку не могут должным образом заполнить все неровности поверхности. Вторым ключевым параметром является смачиваемость контактной поверхности. Чем мягче материал, тем выше смачиваемость. И последний параметр – это теплопроводность. В общем случае, чем выше она, тем лучше. При этом следует учитывать, что с повышением теплопроводности увеличивается жесткость подложки, поскольку увеличивается количество наполнителя в ней, а это может негативно сказаться на смачиваемости поверхности. Основная задача разработчика заключается в поиске оптимального баланса между этими параметрами в зависимости от особенностей применения.

Сегодня на рынке представлено множество решений для теплоотвода, от жидкостей до лент и подложек. Сравним их основные преимущества и недостатки.

| Материал | Теплопроводность (по отношению к воздуху)* | Преимущества | Недостатки | Серии 3М |

| Паста | 20-185Х | Тонкие, недорогие Низкий импеданс Хорошая смачиваемость |

Тяжелые Не имеют адгезии, поэтому требуется механическое усилие монтажа |

TCG-2035/ TCG-2031 |

| Жидкости | 20-125Х | Низкий импеданс Высокая прочность соединения Хорошая смачиваемость |

Тяжелые Небольшой срок хранения Требуют время отвердения и крепежной оснастки |

|

| Фазовые изменения | 20-125Х | Хорошая смачиваемость Легче, чем пасты Низкий импеданс |

Нет адгезии Требуют механического монтажа Требуют нагрева |

|

| Ленты | 20-40Х | Хорошая смачиваемость Не требуют крепежа Простота использования |

Обычно применения до 10-15 Вт | 8810 8904 |

| Подложки | 35-200Х | Повышенная толщина Мягкие Хорошее заполнение неровностей |

Малая адгезия Требуют дополнительного крепежа Стоимость |

5590Н 5570 5574 5589 |

| Жидкий металл | 500-1000Х | Малая толщина Высокая теплопроводность Хорошее заполнение неровностей |

Сложность нанесения Низкая вязкость в расплавленном состоянии Стоимость Коэффициент теплового расширения |

|

| Теплоотводящие ленты (ленты-радиаторы) | 10-1000Х | Теплопроводность графита Мягкие, медная основа Вырезка в любую форму Ремонтопригодные |

80-90% от эффективности графитовой ленты | 9876 |

*Теплопроводность воздуха 0,02Вт/м-К

Курсивом выделена продукция, выпускаемая 3М

Сегодня на российском рынке уже используются несколько теплопроводных материалов производства 3М: двусторонняя подложка 8810, клейкая лента для светодиодов 8940 и подложка «терможвачка» 5590. Рассмотрим сегодня особенности ленты 8810.

8810 – это теплопроводящая лента толщиной всего 250 мкм с акриловым адгезивом, она показывает отличные термопроводные и электроизоляционные свойства при высокой адгезии к радиатору.

Лента 8810 имеет три слоя: слой акрилового адгезива с керамическим наполнителем и два слоя лавсанового лайнера. Акриловый состав отвечает за адгезивные свойства материалы, т.е. за качество его крепления, а керамический наполнитель обеспечивает теплоперенос.

Защитный лайнер

Акриловый адгезив+керамический наполнитель

Защитный лайнер

- керамический наполнитель

- керамический наполнитель

Эффективность теплоотвода, в первую очередь, зависит от качества контакта с поверхностью, а она, в свою очередь, характеризуется таким свойством, как смачиваемость. Это способность адгезива растекаться по всей поверхности субстрата, чтобы между адгезивом и этой поверхностью не возникли воздушные пустоты.

Подложки серии 8810 имеют повышенную толщину, за счет чего более плотно прилегают к поверхности радиатора и заполняют неровности его микрорельефа. На рисунке приведены результаты теста на смачиваемость подложек серии 88хх и подложки конкурента. После приложения усилия в 50 psi в течение 10 секунд подложка 8810 демонстрирует смачиваемость в 87,2% по сравнению с 16,1% конкурента.

Рассмотрим работу подложек 8810 в критических условиях температурной перегрузки. Как известно, пасты не восстанавливают свою теплопроводность после перегрузок, они просто засыхают.

Подложки 8810 могут кратковременно работать при температурах 125-150°С (часы и дни), стандартная рабочая температура для них составляет 90-100°С.

На рисунке показан график испытаний на ударную прочность, изменение термосопротивления при резких скачках температуры в диапазоне -55…+125°С с цикличностью 3 часа. По результатам после 10,000 часов испытаний термосопротивление подложки 8810 не изменилось.

Адгезив ленты 8810 имеет достаточную начальную адгезию, она может составлять от 20 до 50% от конечной прочности. Максимум адгезии достигается через 24 часа.

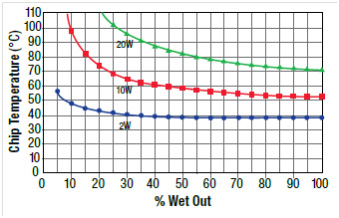

На графике показана зависимость процента смачиваемости (площадь рабочего контакта) от температуры кристалла для трех компонентов разной мощности, 2, 10 и 20 Вт. Здесь видно, что даже при 30-40% контакте с подложкой уже достигается максимальный теплоотвод для маломощных приборов, устройства с высокой теплоотдачей, до 20 Вт требуют обеспечения максимального контакта с поверхностью.

На следующем графике показана прочность на отрыв и усилие сдирания для обычной теплопроводящей ленты, ленты 3М и ленты серии VHB также от 3М. Столбики разных цветов указывают на температурные режимы.

Удобны и эффективны подложки 8810 при монтаже. Подложка имеет два защитных лайнера, удалив первый можно приклеить подложку к первой поверхности, удалив второй, сборка крепится ко второй поверхности. Такой монтаж не требует крепежных элементов (например, винтов для транзисторов) и увеличивает скорость сборочных операций. Немаловажным является и тот факт, что подложки можно удалить (т.е. они ремонтопригодны), при этом поверхность радиатора останется чистой. Подложки можно монтировать не только к радиаторами, но и напрямую к печатным платам и корпусам.

Кратко суммируем преимущества подложек 8810

—Малая толщина 250 мкм

—Высокая адгезия, отличные изоляционные свойства

—Не имеет цикла отвержения, максимальные характеристики через 24 часа

—Теплопроводность: 0,6 Вт/м-К

—Мягкая подложка хорошо заполняет неровности рельефа, идеально для материалов с низкой поверхностной энергией

—Отличная смачиваемость поверхности без «воздушных мостов»

—Отличная стойкость на сдвиг

—Диэлектрическая прочность 26 кВ/мм

—Стойкость к перегрузкам: не высыхает и не теряет свойств после пикового нагрева

—Быстрый монтаж, простота сборочных операций, не требует крепежа

—Выпускается в листах для вырубки различных форм

Характеристики

—Теплопроводность: 0,6 Вт/м-К

—Диэлектрическая проницаемость: 100 МГц

—Диэлектрическая прочность >26 кВ/мм

—Адгезив: акриловый с керамическим наполнителем

—Толщина: 250 мкм, защитный лайнер 50 мкм

—Цвет: белый

—Срок хранения: 24 месяца

—Прочность за сдвиг (статический): 1000 г (удерживается 10,000 минут) при t 22-70°С

—Прочность за сдвиг (динамический): 1008 г при t 22°С, 216 г при t 70°С

Ассортимент теплопроводных лент 3М

| Толщина, мм | Стандартные | С высокой адгезией и плотноприлегающие | С высокой адгезией | С повышенной адгезией UL 94 V-2 | Несрываемые UL 94 V-0 |

| 0,05 | 9882 | 8802 | |||

| 0,13 | 9885 | 8805 | 8708-013 | ||

| 0,17 | 8943 (без UL94) | ||||

| 0,19 | 8940 | ||||

| 0,2 | 8904-02 | ||||

| 0,25 | 8810 | TM-670SA | 8904-025 | ||

| 0,3 | 8910-03 | ||||

| 0,38 | 8815 | TM-671SA | |||

| 0,5 | 8820 | TM-672SA | 8904-05 |

Дополнительная информация